Оценка остаточного ресурса металлоконструкций карьерных экскаваторов

ООО «Региональный центр диагностики инженерных сооружений»:

ЛЮТАРЬ В.С., заведующий отделом экспертизы объектов угольной и горнорудной промышленности; ГАРКАЕВ Е.А., заведующий отделом экспертизы объектов котлонадзора и подъемных сооружений; БРАЖНИКОВ А.А., заведующий отделом экспертизы объектов химической и нефтехимической промышленности; МАРЦ Н.В., заведующий отделом экспертизы зданий и сооружений; ЕРШОВА Н.М., заведующая отделом экспертизы технической документации

Номер журнала:

Рубрика:

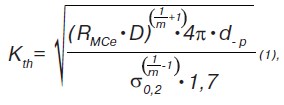

В основу предлагаемого метода положена структурно-механическая модель разрушения конструкционных сталей [1], которая обеспечивает расчет пороговых (Kth) и критических (K1c) характеристик механики разрушения по известным стандартным механическим характеристикам металла (σв, σ0,2, φ, m). Расчетные зависимости для определения пороговых характеристик будут:

где Kth — пороговый коэффициент интенсивности напряжений; RMCe — критерий сопротивления микросколу пластически сдеформированного материала; D — коэффициент, учитывающий повышение первого главного напряжения в вершине трещины; dстр — фрагмент структуры dстр ≈ dЗ/2,7 (dЗ — диаметр зерна); σ0,2 — предел текучести; m – показатель упрочнения диаграммы деформирования.

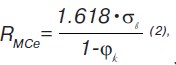

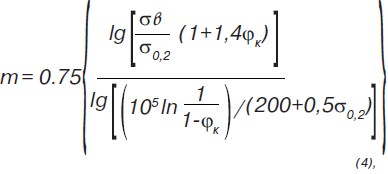

Все указанные выше параметры могут быть рассчитаны при известных стандартных механических характеристиках, так:

где σв — предел временной прочности; φк — относительное поперечное сужение,

где

µ — коэффициент Пуассона (µ = 0,257).

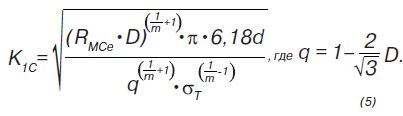

Расчетная зависимость для определения критического коэффициента интенсивности напряжений будет:

Возможность расчетных оценок Kth обеспечивает определение предела выносливости металла при любых параметрах переменного нагружения:

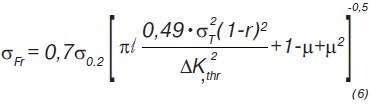

где σFr — предел выносливости при коэффициенте асимметрии цикла равном r; ∆Kthr — пороговый размах коэффициента интенсивности напряжений при коэффициенте асимметрии цикла, равном r.

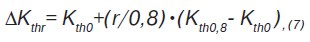

В свою очередь

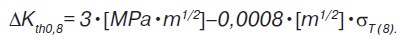

где

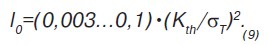

В области малых тpещин существует такой размер микротрещины (l0), меньше которого тpещины не влияют на предел выносливости:

Таким образом, при известных стандартных механических характеристиках металла и известных параметрах нагружения можно рассчитать предел выносливости любого элемента нагруженной металлоконструкции.

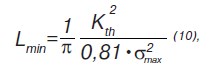

Расчетная зависимость (6) позволяет определять предел выносливости элемента конструкции при наличии в нем трещин любого размера. Это обстоятельство обеспечивает возможность расчета количества нагружений до образования в элементе конструкции минимального размера макротрещины (Lmin). На основе физико-механических представлений о кинетике разрушения целесообразно принять, что первая стадия разрушения (время до образования макротрещины) ограничивается появлением в элементе конструкции макротрещины минимального размера, которую можно определить из известной зависимости K = σ√πl подставив вместо К пороговый коэффициент Kth:

где σmax — максимальное напряжение цикла нагружения.

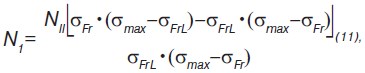

Используя результаты анализа многочисленных экспериментальных данных, автор работы [1] получил аналитическую зависимость, устанавливающую связь между первой стадией (NI) и стадией развития микротрещины до критических размеров (NII):

где NI — стадия образования макротрещины; NII — стадия развития макротрещины до критических размеров; σFr — предел выносливости металла элемента конструкции; σFrL — предел выносливости элемента конструкции при наличии трещины Lmin; σmax — максимальное напряжение цикла нагружения. Практически все величины, указанные в формуле 11 можно получить расчетным путем, за исключением NII.

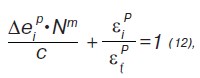

Продолжительность стадии устойчивого развития макротрещины до критических размеров различается на основе деформационного критерия разрушения, который учитывает усталостное повреждение от размаха интенсивности пластической деформации в структурных элементах, расположенных на пути продвижения макротрещины:

где ∆eiP — размах интенсивности пластических деформаций в вершине тpещины; N — количество циклов, необходимых для продвижения тpещины на шаг ∆L ; c и m — коэффициенты уравнения Коффина-Мэнсона (m = 0,5 для сталей σв < 700 МПа, c = 0,5ln(1- φ)-1, где φ — относительное сужение); εiP — интенсивность пластических деформаций; εƒP = ln(1- φ)-1 — критическая пластическая деформация.

Используя алгоритм расчета поврежденности структурных элементов, расположенных на линии продвижения трещины, разработанный авторами работы [2] на базе структурно-механической модели процесса разрушения [1], создана программа расчета NII.

Суммируя вышесказанное, алгоритм оценки остаточного ресурса металлоконструкции карьерных экскаваторов можно представить следующим образом:

1. Для каждого несущего элемента конструкции (если они изготовлены из разных марок сталей) определить стандартные механические характеристики (σв, σ0,2, φ, m).

2. Рассчитать пороговый (Kth) и критический (K1с) коэффициенты интенсивности напряжений для каждого несущего элемента конструкции.

3. Рассчитать предел выносливости для каждого нагруженного элемента конструкции, учитывая параметры рабочего цикла нагружения. Сравнить предел выносливости с σmax рабочего цикла. Если σFr > σmax, то для такого элемента конструкции расчет ресурса не производится.

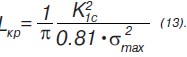

4. Для элементов конструкции с σFr < σmax рассчитывается NI. При оценке NII в формуле (11) предполагается, что трещина растет до критических размеров, которые определяются по формуле:

5. При определении продолжительности стадии устойчивого развития макротрещины Nllф для каждого элемента конструкции за конечный размер макротрещины целесообразно принять его толщину (S). В том случае, если S > Lкр, в расчете Nllф ориентируются на Lкр.

6. Находят сумму NI + Nllф для всех нагруженных элементов конструкции и принимают за критическую величину минимальное значение (NI + Nllф)min.

7. Определяют количество циклов (Nn), отработанных карьерным экскаватором на текущий момент с начала эксплуатации: Nn = Vм / V, где Vм — количество горной массы перемещенной экскаватором с момента ввода в эксплуатацию; V — объем ковша экскаватора.

8. Определяют среднестатистическую продолжительность цикла (T):

T = Nn / tэкс , где tэкс — время эксплуатации.

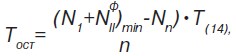

9. Производят оценку остаточного ресурса:

где Tост — назначенный срок службы до очередного диагностирования; n — коэффициент запаса.

Таким образом, располагая данными о стандартных механических характеристиках металла нагруженных несущих элементов конструкции и информацией о параметрах цикла нагружения элементов, можно по предложенной методике расчетным путем оценить остаточный ресурс экскаватора и обоснованно назначать сроки последующих экспертных обследований.

Литература

1. Матохин Г.В. Оценка ресурса сварных конструкций из феррито-перлитных сталей. — Владивосток: Издательство ДВГТУ, 2001. — 202 с.

2. Карзов Г.П., Леонов В.П., Марголин Б.З. Механическая модель развития усталостной трещины // Проблемы прочности. — 1985. № 8. — С. 9-18.