Оценка безопасной эксплуатации конструкции при наличии трещиноподобных дефектов

ООО «Региональный центр диагностики инженерных сооружений»:

ЛЮТАРЬ В.С., заведующий отделом экспертизы объектов угольной и горнорудной промышленности; ГАРКАЕВ Е.А., заведующий отделом экспертизы объектов котлонадзора и подъемных сооружений; БРАЖНИКОВ А.А., заведующий отделом экспертизы объектов химической и нефтехимической промышленности; МАРЦ Н.В., заведующий отделом экспертизы зданий и сооружений; ЕРШОВА Н.М., заведующая отделом экспертизы технической документации

Номер журнала:

Рубрика:

Рассмотрим простейшую конструкцию в виде консольной балки с прямоугольным поперечным сечением, нагруженной на конце сосредоточенной силой Р.

Согласно технической теории изгиба, описанной в любом учебнике по сопротивлению материалов,

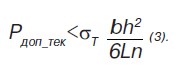

если l,b и h — длина балки, ширина и высота прямоугольного поперечного сечения. Считается, балке ничего не угрожает при заданной нагрузке, если:

где σT — предел текучести материала (для хрупких материалов, наподобие камня, берется предел прочности), n — коэффициент запаса, который учитывает неточность изготовления, разброс свойств материала, последствия разрушения и т. д.

Итак, классическая теория сопротивления материалов ограничивает сверху несущую способность балки следующим пределом:

Реальная конструкция всегда содержит дефекты (как уже говорилось, дефекты самого материала и дефекты, возникшие при изготовлении и эксплуатации), и только что полученные оценки в принципе должны быть дополнены расчетом на безопасность от возможного хрупкого разрушения. Предположим, что наиболее опасный дефект — трещина длины l появилась в наиболее опасном месте — на поверхности балки у места ее заделки в жесткую опору (рис. 1), то есть там, где растягивающие напряжения максимальны.

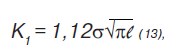

При определении коэффициента интенсивности напряжений для краевой трещины малой глубины мы можем воспользоваться соответствующей формулой:

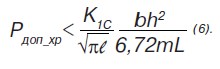

По критерию Ирвина эксплуатация конструкции будет безопасной, если:

где K1C — вязкость разрушения, а m — еще один коэффициент запаса.

Оценку безопасной (с позиций линейной механики разрушения) эксплуатационной нагрузки мы получим, подставив выражение 4 в условие 5. Определив максимальные напряжения с помощью зависимости 1, получим

Геометрические размеры балки присутствуют в формулах 3 и 6 совершенно естественным образом. То же можно сказать и о прочностных характеристиках материала σT и K1C. Однако в формуле 6 содержится новый физический параметр — размер дефекта — l.

Определим отношение допускаемых нагрузок, определенных для рассмотренных случаев.

Рассмотрим тонкостенный цилиндрический сосуд с полусферическими доньями, заполненный газом или жидкостью под давлением р. Известно что окружные напряжения в стенках цилиндра вдвое больше продольных. Это максимальные напряжения, и разрушится наш сосуд, очевидно, лопнув вдоль осевой линии.

Условие прочности (текучести) приводит к следующему ограничению безопасных рабочих давлений:

Наиболее опасными для данного сосуда будут, разумеется, поверхностные трещины, расположенные вдоль оси цилиндра. Коэффициент интенсивности напряжений для длинной, но неглубокой трещины можно получить из формулы (4), подставив туда σmax=pR/t:

Безопасное рабочее давление для сосуда с таким дефектом определяется критерием Ирвина (5):

Заметим, что трещины образуются, как правило, на внутренней поверхности трубы под действием усталости или коррозии. Иногда пытаются несколько уточнить расчет, приняв во внимание непосредственное давление газа или жидкости на берегах трещины, для этого в выражение (4) нужно подставлять напряжение не как pR/t, а p(1+R/t). То есть учитывать действие давления не только на внутреннюю поверхность, но и на поверхность раскрывающейся трещины.

Существенно ли это — зависит от величины R/t, но обычно для тонкостенных сосудов она превышает 10, и данная поправка непринципиальна.

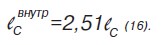

Для выбора того или иного дефектоскопического метода существен вопрос об определении lc — критического размера дефекта, исходя из известных условий эксплуатации конструкции. В случае рассматриваемого цилиндрического сосуда lc определяется из условия достижения равенства в формуле (10):

Если для сосуда, находящегося под давлением, допускаемые напряжения определены по классической теории прочности, то есть σmax= σT/n, то

Для обеспечения надежности конструкции важно иметь возможность с большей вероятностью обнаруживать трещины прежде, чем они достигнут критического размера. Условия 11 и 12 необходимо учитывать при выработке технических требований, предъявляемых к неразрушающему контролю. Насколько критические длины разнятся в различных материалах, можно представить, сопоставляя значения (K1C/ σT)2. Например, для типичной стали, используемой в сосудах давления ядерных силовых установок, эта величина составляет примерно 140 мм, а для высокопрочной авиационной стали она имеет порядок 1 мм. Приблизительно так соотносятся критические длины трещин. Следовательно, и к выбору метода контроля подход будет различный. При этом требования к точности определения размера дефекта будут определяться его местом расположения и характером напряженного состояния. Сравним критические размеры краевой и внутренней трещины (рис. 2).

Для обеспечения надежности конструкции важно иметь возможность с большей вероятностью обнаруживать трещины прежде, чем они достигнут критического размера. Условия 11 и 12 необходимо учитывать при выработке технических требований, предъявляемых к неразрушающему контролю. Насколько критические длины разнятся в различных материалах, можно представить, сопоставляя значения (K1C/ σT)2. Например, для типичной стали, используемой в сосудах давления ядерных силовых установок, эта величина составляет примерно 140 мм, а для высокопрочной авиационной стали она имеет порядок 1 мм. Приблизительно так соотносятся критические длины трещин. Следовательно, и к выбору метода контроля подход будет различный. При этом требования к точности определения размера дефекта будут определяться его местом расположения и характером напряженного состояния. Сравним критические размеры краевой и внутренней трещины (рис. 2).

Для краевой трещины:

для внутренней:

Будем считать, что критическая длина трещины определяется условием K1 = K1C, а вязкость разрушения одинакова и в середине пластинки, и на ее краях, поэтому:

откуда:

Наибольшее распространение в расчетах на прочность деталей с трещинами получил расчет по силовому критерию с использованием коэффициента интенсивности напряжений:

где K1C играет ту же роль, что и истинное сопротивление разрыву SX в расчетах деталей на прочность без трещин; K1расч — расчетный коэффициент интенсивности напряжений около вершины трещины. Следовательно, для оценки состояния конструкции с точки зрения механики разрушения необходимо располагать значениями K1расч и K1С.

Таким образом, дополнительный расчет на безопасность от возможного хрупкого разрушения позволяет не только определять гарантированный безопасный уровень рабочих нагрузок, но и формировать технические требования к методам неразрушающего контроля, которые обязаны обеспечивать возможность определять размеры дефектов существенно меньше его критических значений.

Литература

1. Броек Д. Основы механики разрушения.— М.: Высшая школа, 1980. — 368 с.